产品详情

一、钠基干法 SDS 脱硫技术工艺原理

来自焦炉(或锅炉)系统的烟气(烟温:140℃ ~300℃),首先进入 SDS 脱硫系统,在 SDS 反应器内喷入碳酸氢钠超细粉,碳酸氢钠超细粉在高温烟气的作用下分解出高活性碳酸钠和二氧化碳,比表面积迅速增大,高活性碳酸钠与烟道内烟气中的 SO2 及其他酸性介质充分接触发生化学反应,烟气被吸收净化,脱硫后粉状颗粒产物随气流进入布袋除尘器进一步除尘。

利用 NaHCO3干粉作为脱硫剂,进行高效烟气脱硫,在满足SO2排放要求的同时,还可以吸附烟气中的焦油等粘性物质,同时脱除烟气中的 HCL、HF等,降低烟气中 SO2、HCL及其他。

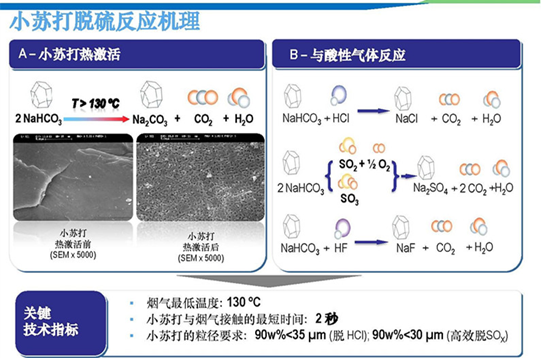

二、钠基干法脱硫反应原理

其反应方程式如下:

2NaHCO3→Na2CO3+H2O +CO2

Na2CO3+ SO2+0.5O2→Na2SO4+ CO2

Na2CO3+ SO3→Na2SO4+ CO2

Na2CO3+ 2HCl→2NaCl+ H2O+CO2

Na2CO3+ 2HF→2NaF+ H2O+CO2

二、我公司钠基干法SDS脱硫技术优点

与其他公司的SDS烟道气干法脱硫技术相比,我公司SDS脱硫技术具备以下优点:

1.工艺流程顺畅,脱硫基本不产生温降,节能降耗。

2.设备占地面积小,适合现场场地条件。

3.排烟温度高达150℃以上,可直接回原烟囱排放,烟囱无需热备。

4.系统在全干态下运行,无废水产生。

5.SDS工艺系统简单,维护方便,调节灵活,可控性好。

6.利用高温烟气激活超细碳酸氢钠粉,脱硫效率可达99%。

7.设有SDS专有的喷射和掺混部件,提高气固接触时间和掺混的均匀度,保证停留时间在2S以上。

8.采用超细磨机,出粉粒径800目以上(20um以下)。并且破碎比大,能量利用率高,产品粒度好、稳定。

9.系统采用了上料起重机及吨袋卸料器,自动化程度高,工人劳动强度小。

三、 钠基干法脱硫独特优势

1.与焦炉生产最为适应

排烟温度与脱硫以前没有大的变化,可以满足焦炉烟囱热备要求,烟气可直接回原烟囱排放,完全能保证生产所需负压,安全性有保证。

2.排放指标的保证

(1) SDS脱硫效率高达99%,欧洲很多工程要求脱硫后SO2浓度在10mg以下,再进入中低温脱硝系统,改善和提高了SCR脱硝运行环境。

(2) SDS脱硫配有高效布袋除尘系统,颗粒物排放能达到10 mg/Nm3以下。

3.运行的稳定性好。

(1) 该工艺非常成熟,在国外早已应用,在国内焦化也得到了广泛应用。

(2) 设备简单,控制简单。特别是SDS全干法脱硫系统,只需控制脱硫剂的投加量,就能快速响应SO2浓度的变化。

4.性价比高

(1) 该工艺系统简单,投资相对较低,特别是相比于SDA、循环流化床工艺。

(2) 运行费用较低。虽然脱硫剂的单价有所提高,但其运行阻力低,无需工艺水,电耗低,能源利用率高。

5.二次污染的控制

(1) 该系统为全干法脱硫,无“废水”排放。干法脱硫系统对比湿法脱硫系统,干法脱硫系统具有现场干净整洁,维护运行方便等优点。

(2) 干法脱硫系统全流程烟气温度始终远远高于水露点温度及酸露点温度,因此净化后的烟气温度不会低于酸露点而引起腐蚀现象,同时不会在烟囱周围产生酸雨。由于系统没有腐蚀现象,因此系统运行稳定、可靠,设备使用寿命长!

(3) 该系统排烟温度超过130℃,无“白烟”“白水气”等产生。

(4) 副产物产生量小,硫酸钠纯度较高,方便回收利用。副产物为干态粉状,可用于水泥、玻璃、化工、造纸、印刷等工业。

6.占地面积小,总图布置烟风系统最为顺畅

(1) 系统简单,无SDA、循环流化床系统大的反应塔和复杂的制浆系统。无湿法脱硫的产物后处理或热备系统等。

(2) 烟风系统最为顺畅。

获取免费报价